陳猛1����,董岱2,逄鵬博3�,梁健民1,胡穎瑜1�,李松晶4,*

(1.震德塑料機(jī)械有限公司��,廣東佛山528300;2.南京工業(yè)職業(yè)技術(shù)機(jī)械工程學(xué)院����,江蘇南京210023;3.震雄機(jī)械(深圳)有限公司,廣東深圳518122;4.哈爾濱工業(yè)大學(xué)機(jī)電工程學(xué)院����,黑龍江哈爾濱150006)

摘要:在全面推進(jìn)制造業(yè)信息化和智能化的背景下����,針對注塑產(chǎn)業(yè)離散制造現(xiàn)狀���,開展注塑離散制造過程的自主感知與控制關(guān)鍵技術(shù)研究���。本文對注塑裝備各功能模塊的工藝結(jié)構(gòu)進(jìn)行升級改造,研究大數(shù)據(jù)運行過程關(guān)鍵數(shù)據(jù)的自主感知�、缺陷在線采集和智能識別、生產(chǎn)任務(wù)自組織調(diào)度���、裝備智能控制策略自適應(yīng)調(diào)整和裝備上云智能化管理平臺�,實現(xiàn)生產(chǎn)過程智能化監(jiān)控�����、管理����、服務(wù)和維護(hù)的注塑全新工藝�,助力大型企業(yè)注塑車間無人化作業(yè)實現(xiàn),提高下游產(chǎn)業(yè)注塑產(chǎn)品質(zhì)量�,實現(xiàn)塑機(jī)裝備產(chǎn)品的智能化提升���。

關(guān)鍵詞:注塑產(chǎn)業(yè);離散制造;智能感知;數(shù)據(jù)分析和優(yōu)化;智能控制

制造業(yè)是國民經(jīng)濟(jì)的物質(zhì)基礎(chǔ)和產(chǎn)業(yè)主體,是衡量國民經(jīng)濟(jì)發(fā)展的重要標(biāo)志����。注塑制造業(yè)作為現(xiàn)代社會中工業(yè)發(fā)展不可或缺的部分,注塑工業(yè)的發(fā)展水平在一定程度上也代表了一個國家的工業(yè)發(fā)展水平�����。注塑行業(yè)作為離散型制造的典型代表��,其產(chǎn)品在計算機(jī)�、家電、通信電子���、醫(yī)療和汽車等領(lǐng)域的應(yīng)用范圍巨大���。隨著《中國制造2025》的頒布,我國開始全面推進(jìn)制造業(yè)和信息技術(shù)的高度融合�����,以使企業(yè)制造過程更加信息化和智能化[1-3]����。

隨著技術(shù)的發(fā)展��,以高精度化���、全自動化、網(wǎng)絡(luò)化�����、一體化與復(fù)合化為特征的注塑機(jī)智能化發(fā)展要求日趨緊迫�����,國內(nèi)外注塑機(jī)系統(tǒng)在物聯(lián)網(wǎng)���、大數(shù)據(jù)���、云制造發(fā)展背景下����,紛紛加速智能化進(jìn)程。目前國內(nèi)注塑機(jī)大部分控制系統(tǒng)實時性差�、速度慢��、控制精度不高�����、開發(fā)周期長��、保養(yǎng)維護(hù)升級困難����。國內(nèi)注塑機(jī)品牌型號眾多��,生產(chǎn)實時數(shù)據(jù)難以采集�、信息斷層,設(shè)備利用效率難以有效提高[4-5]���。生產(chǎn)過程監(jiān)控困難�,仍通過傳統(tǒng)注塑加工和控制工藝改造實現(xiàn)節(jié)能降耗����,注塑機(jī)離散制造過程的智能控制和管理方面的研究還較少。

因此����,本文提出對注塑離散制造過程的自主感知與控制關(guān)鍵技術(shù)進(jìn)行研究���,將離散制造人工智能系統(tǒng)引入注塑行業(yè),對注塑裝備各功能模塊的工藝結(jié)構(gòu)進(jìn)行升級改造���,研究大數(shù)據(jù)運行過程關(guān)鍵數(shù)據(jù)的自主感知��、缺陷在線采集和智能識別�、生產(chǎn)任務(wù)自組織調(diào)度�����、裝備智能控制策略自適應(yīng)調(diào)整和裝備上云智能化管理平臺�,實現(xiàn)生產(chǎn)過程智能化監(jiān)控、管理��、服務(wù)和維護(hù)的注塑全新工藝����,助力大型企業(yè)注塑車間實現(xiàn)無人化作業(yè),提高下游產(chǎn)業(yè)注塑產(chǎn)品質(zhì)量��,實現(xiàn)塑機(jī)裝備產(chǎn)品的智能化提升���。

1 注塑機(jī)離散制造智能感知及控制系統(tǒng)構(gòu)建

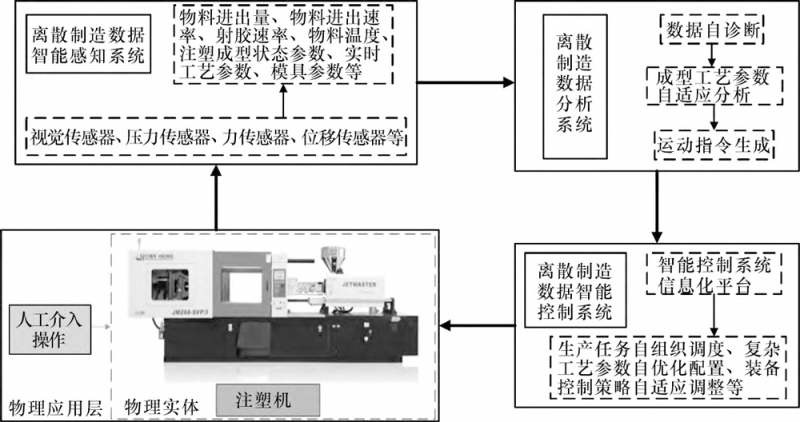

傳統(tǒng)注塑制造是典型的離散制造系統(tǒng)����,為實現(xiàn)注塑制造過程的智能感知和控制���,需對其進(jìn)行改造升級�����。本文根據(jù)注塑行業(yè)智能化發(fā)展要求��,提出的注塑離散制造過程智能感知與控制系統(tǒng)總體方案如圖1所示���。首先,該系統(tǒng)提升了注塑裝備的自動化智能化性能����。其次,為實現(xiàn)該系統(tǒng)功能����,搭建了統(tǒng)一信息化平臺,實現(xiàn)運行過程關(guān)鍵數(shù)據(jù)的自主感知���、缺陷在線采集����、精準(zhǔn)定位和智能識別。另外將CPS系統(tǒng)數(shù)據(jù)集成分析建模����,研究成型工藝與參數(shù)自適應(yīng)方法。進(jìn)而搭建注塑產(chǎn)業(yè)多類型生產(chǎn)任務(wù)自組織調(diào)度����、裝備智能控制策略自適應(yīng)調(diào)整和裝備上云智能化管理平臺。最后���,建成了生產(chǎn)過程任務(wù)組織調(diào)度及參數(shù)優(yōu)化配置決策等功能的注塑行業(yè)人工智能工業(yè)服務(wù)系統(tǒng)�����。

圖1注塑機(jī)離散制造智能感知及控制系統(tǒng)

本文注塑機(jī)系統(tǒng)的智能化感知及控制系統(tǒng)構(gòu)建重點研究以下幾個部分:注塑機(jī)本體�����、鎖模機(jī)構(gòu)�����、射膠機(jī)構(gòu)����、動力系統(tǒng)����、控制系統(tǒng)、塑化系統(tǒng)和網(wǎng)絡(luò)通信系統(tǒng)�����。鎖模機(jī)構(gòu)是注塑離散制造裝備系統(tǒng)的關(guān)鍵部件����,采用有限元應(yīng)力分析設(shè)計優(yōu)化高剛性鎖模部分,設(shè)計可調(diào)試滑板承托移動模板����,鍍硬鉻高拉力鋼連接柱,實現(xiàn)自動模厚及鎖模力調(diào)整��。射膠機(jī)構(gòu)利用高精度傳 感器����、溫控算法和高扭矩液壓馬達(dá)����,從而達(dá)到減少漏料�、提高精度,縮短熔膠時間的目的����。動力系統(tǒng)通過優(yōu)化液壓動力裝置和伺服驅(qū)動系統(tǒng),實現(xiàn)精確的壓力和流量控制����,提高注塑機(jī)的工作性能和制件的精度?���?刂葡到y(tǒng)采用Ai-12高級智能計算機(jī)控制器,能提供分段開模����、閉模和多段熔膠設(shè)置,幫助用戶達(dá)到最佳熔膠效果����。塑化系統(tǒng)零件采用進(jìn)口材料SDK61,保證其強(qiáng)度和耐磨性���。多種螺桿塑化參數(shù)供選擇����,針對不同塑料獲得更好的塑化效率和塑化效果。網(wǎng)絡(luò)通信 系統(tǒng)采用EthercAT技術(shù)��,支持IPV4����、IPV6等技術(shù)的工業(yè)互聯(lián)網(wǎng)����,可采集并上傳設(shè)備狀態(tài)、作業(yè)操作����、環(huán)境情況等數(shù)據(jù),并根據(jù)遠(yuǎn)程指令靈活調(diào)整設(shè)備運行參數(shù)����。可讓廠家通過聯(lián)網(wǎng)實現(xiàn)遠(yuǎn)程在線監(jiān)控���,并向客戶提供運行維護(hù)解決方案���。

綜合以上研究成果及技術(shù)集成創(chuàng)新���,推出注塑機(jī)MK6e系列產(chǎn)品及MK6.6升級版產(chǎn)品,并以MK6.6升級版注塑機(jī)系統(tǒng)為基礎(chǔ)���,搭建了離散類產(chǎn)品硬件測試實驗平臺進(jìn)行研究��。

2 基于視覺檢測技術(shù)注塑件瑕疵實時檢測

本文注塑制造過程運行數(shù)據(jù)的自主感知系統(tǒng)����,包含智能化控制系統(tǒng)��,可與開發(fā)的一站式網(wǎng)絡(luò)控制系統(tǒng)����、MES系統(tǒng)實現(xiàn)遠(yuǎn)程連接,實現(xiàn)持續(xù)改進(jìn)����。建立了高效、安全的智能服務(wù)系統(tǒng)����,提供的服務(wù)能夠與產(chǎn)品形成實時����、有效互動����,大幅度提升嵌入式系統(tǒng)、移動互聯(lián)網(wǎng)����、大數(shù)據(jù)分析、智能決策支持系統(tǒng)的集成應(yīng)用水平���。主要包括數(shù)據(jù)采集模塊、網(wǎng)絡(luò)傳輸模塊�����、數(shù)據(jù)分析模塊��、模型構(gòu)建模塊和數(shù)據(jù)顯示模塊�。

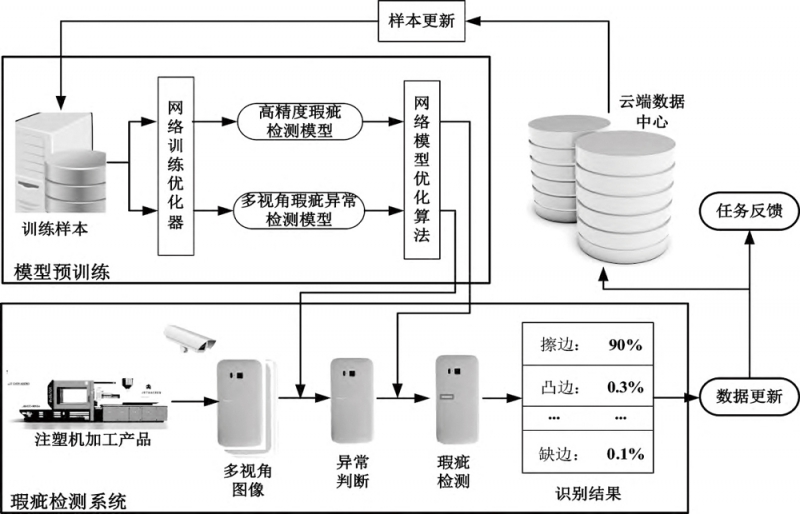

采用視覺檢測技術(shù)的注塑件瑕疵實時檢測系統(tǒng)是注塑制造過程自主感知系統(tǒng)的典型代表。該系統(tǒng)以注 塑生產(chǎn)的零件為對象��,對注塑離散制造過程中的產(chǎn)品數(shù)據(jù)高精度瑕疵樣本分析���,采用機(jī)器視覺檢測技術(shù)�����,對生產(chǎn)中產(chǎn)品的瑕疵進(jìn)行準(zhǔn)確定位與瑕疵識別�。該技 術(shù)原理框圖如圖2所示。

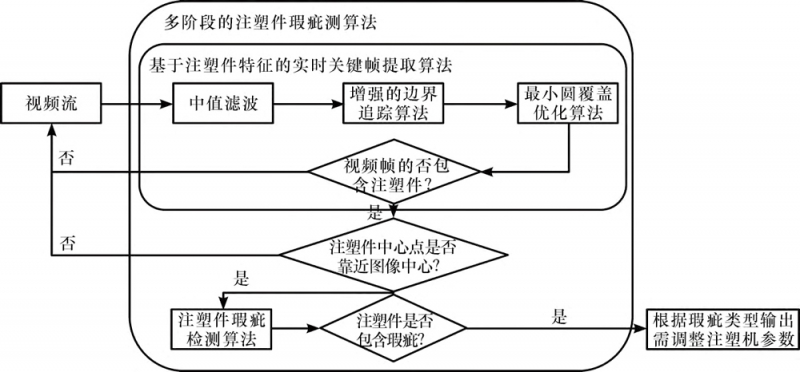

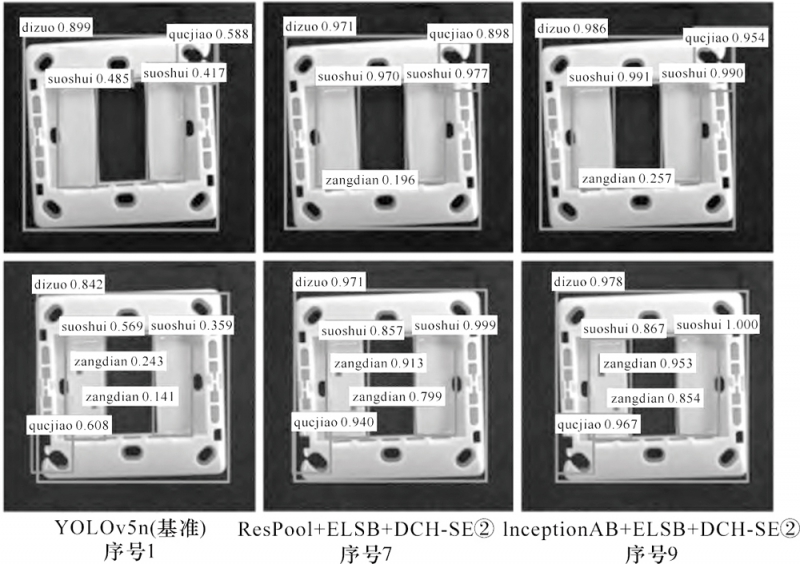

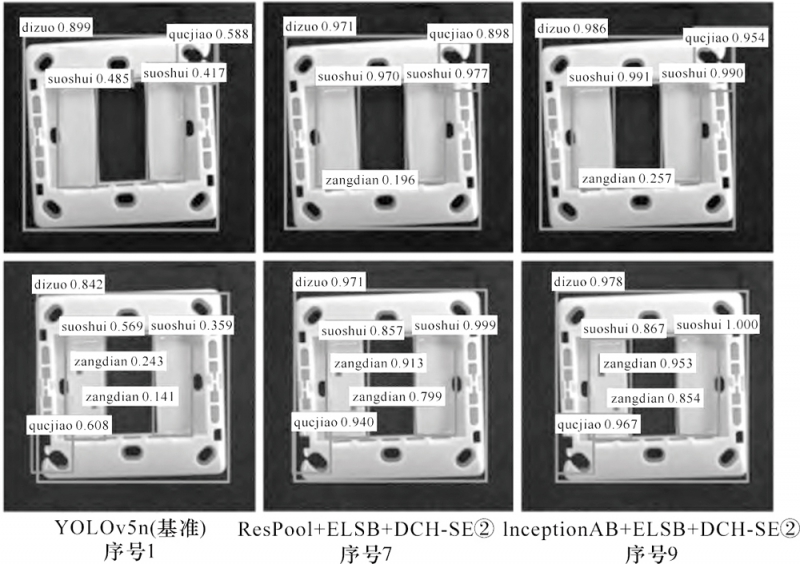

YOLO全稱youonlyLookonce�,是一種卷積神經(jīng)網(wǎng)絡(luò)YOLO是由JosephRedmon繼FasterR-CNN之后提出的,創(chuàng)造性地將候選區(qū)和目標(biāo)檢測這兩個階段合二為一����,實現(xiàn)了保持高精度的前提下對整張圖片和視頻的實時檢測[6-7]。但是標(biāo)準(zhǔn)YOLOV5n算法無法有效提取困難樣例缺角和缺料的情況[8-10]��,提出改進(jìn)型YOLOV5n的注塑件瑕疵檢測算法����,分別對其下采樣結(jié)構(gòu)、特征提取模塊和檢測頭進(jìn)行改進(jìn)���。首先利用最大池化層能凸顯紋理特征和平均池化層保留上下文關(guān)系���、減少無用信息的原理提出了新的下采樣結(jié)構(gòu) Respool和InceptionAB。然后,利用高效長距離網(wǎng)絡(luò)架構(gòu)的堆疊模式�����,結(jié)合DenseNet的連接方式把shuffle模塊連接在一起����,形成了高效長距離shuffle特征提取模塊ELSBELSB將淺層特征復(fù)用,有效提取瑕疵的邊緣特征�����,并減少參數(shù)量和計算量���。最后提出了結(jié)合SE注意力機(jī)制的解耦檢測頭DCH-SE����,有效地提升了回歸器和分類器的檢測能力�,平衡了召回率和準(zhǔn)確率算法流程如圖3所示當(dāng)實時關(guān)鍵幀提取算法檢測到注塑件中心點坐標(biāo)接近整個圖像的中心時����,則判斷當(dāng)前幀為關(guān)鍵幀,然后將關(guān)鍵幀輸入到注塑件瑕疵檢測算法中����。實際檢測效果如圖4所示����,分別采用YOLOV5n基準(zhǔn)算法����、Respool+ELSB+DCH-SE和InceptionAB+ELSB+DCH-SE算法對開關(guān)面板的縮水、缺角和臟點缺陷進(jìn)行檢測���,改進(jìn)后算法的檢測效果遠(yuǎn)好于基準(zhǔn)算法��。通過以上改進(jìn)���,提升了8.9%的mAP值,使算法兼具計算效率和檢測精度���。

圖2注塑產(chǎn)品質(zhì)量的機(jī)器視覺感知技術(shù)

圖3算法流程圖

圖4瑕疵檢測算法效果圖

3 注塑機(jī)離散制造過程數(shù)據(jù)分析

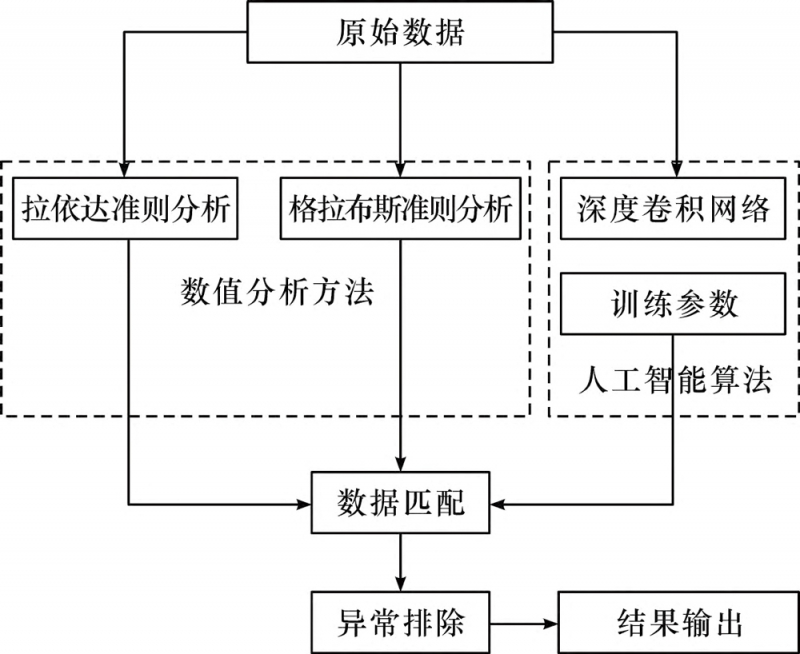

通過對注塑離散生產(chǎn)過程的數(shù)據(jù)特點分析����,提出的數(shù)據(jù)分析與優(yōu)化過程主要包括裝備管理��、狀態(tài)檢 測����、故障診斷�����、狀態(tài)預(yù)測���、健康評估、保障決策等過程����。在注塑離散制造過程中,注塑過程中產(chǎn)生的重要數(shù)據(jù)包括物料進(jìn)出量�、物料進(jìn)出速率、射膠速率����、物料溫度、注塑成型狀態(tài)參數(shù)��、實時工藝參數(shù)�����、模具參數(shù)等����。獲取到原始數(shù)據(jù)后,數(shù)據(jù)自診斷過程分別利用了數(shù)值分析方法(包括拉依達(dá)準(zhǔn)則和格拉布斯準(zhǔn)則)和人工智能方法(深度卷積神經(jīng)網(wǎng)絡(luò))進(jìn)行分析�,處理結(jié)果通過數(shù)據(jù)匹配過程進(jìn)行進(jìn)一步篩選,目的是排除異常數(shù)據(jù)����。最后將診斷數(shù)據(jù)傳送至下一環(huán)節(jié)(成型工藝參數(shù)自適應(yīng)分析),如圖5所示���。

圖5數(shù)據(jù)自診斷過程示意圖

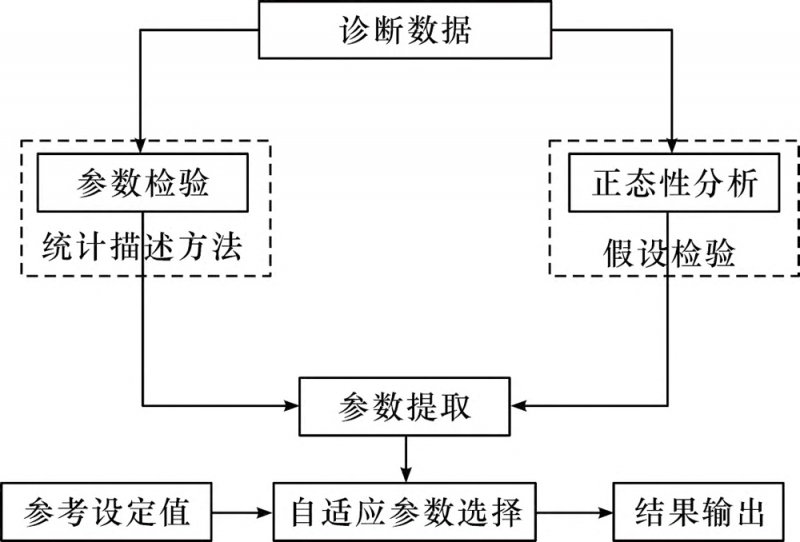

注塑離散生產(chǎn)過程中����,異常數(shù)據(jù)將對系統(tǒng)監(jiān)測和進(jìn)程造成極大干擾���,甚至出現(xiàn)事故��。離散分布的工業(yè)大數(shù)據(jù)也將造成控制層主控單元的巨大計算負(fù)荷���。數(shù)據(jù)自診斷過程能夠有效提出測量環(huán)節(jié)中因為傳感器誤差而產(chǎn)生的異常數(shù)據(jù),從源頭上避免事故�����。所提出的注塑成型工藝參數(shù)自適應(yīng)分析過程如圖6所示。

圖6成型工藝參數(shù)自適應(yīng)分析過程示意圖

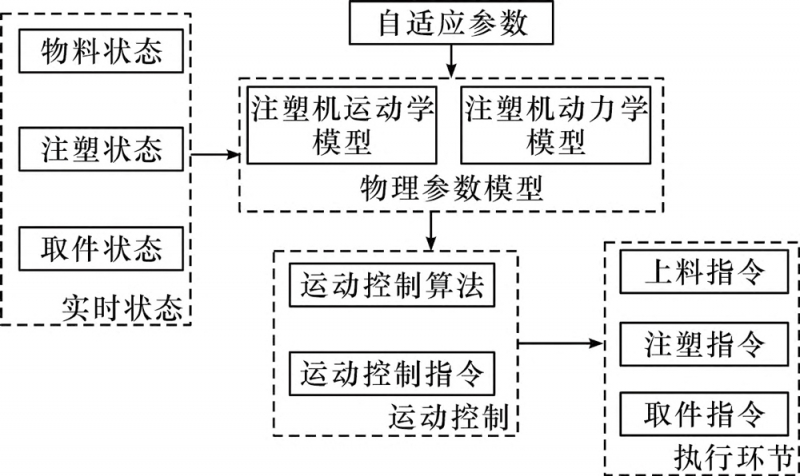

自適應(yīng)調(diào)整后的參數(shù)數(shù)據(jù)需要進(jìn)行數(shù)據(jù)轉(zhuǎn)換處理�����,形成運動控制指令���,其生成過程如圖7所示�����。其中��,注塑機(jī)運動學(xué)模型和動力學(xué)模型是根據(jù)注塑機(jī)機(jī)身物理參數(shù)進(jìn)行建模和設(shè)定的����,具有不變性��。物料狀態(tài)����、注塑狀態(tài)、取件狀態(tài)數(shù)據(jù)反饋的是當(dāng)前生產(chǎn)線上的實時狀態(tài)�����,其主要作用是與自適應(yīng)參數(shù)進(jìn)行匹配,形成偏差信號���。偏差信號在運動控制過程中作為輸 入,轉(zhuǎn)化為注塑機(jī)能夠識別和執(zhí)行的運動指令��,從而精確地執(zhí)行上料���、注塑���、取件等指令。

圖7運動指令生成環(huán)節(jié)示意圖

4 注塑離散制造過程智能控制

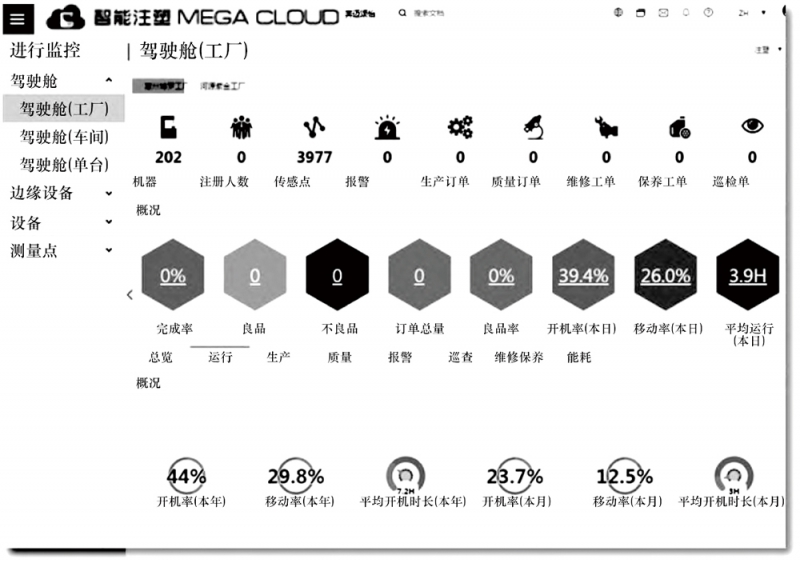

根據(jù)系統(tǒng)要求提出的注塑生產(chǎn)線智能控制系統(tǒng)模型主要由鎖模機(jī)構(gòu)���、射膠機(jī)構(gòu)����、動力系統(tǒng)��、控制系統(tǒng)����、塑化系統(tǒng)等組成。本文注塑機(jī)智能控制系統(tǒng)包括注塑產(chǎn)業(yè)多類型生產(chǎn)任務(wù)自組織調(diào)度�、復(fù)雜工藝參數(shù)自優(yōu)化配置�����、裝備控制策略自適應(yīng)調(diào)整等���。為了實現(xiàn)注塑產(chǎn)業(yè)離散制造智能感知與控制關(guān)鍵技術(shù)的應(yīng)用,初步搭建統(tǒng)一信息化平臺�����,如圖8所示���。

圖8智能控制系統(tǒng)統(tǒng)一信息化平臺

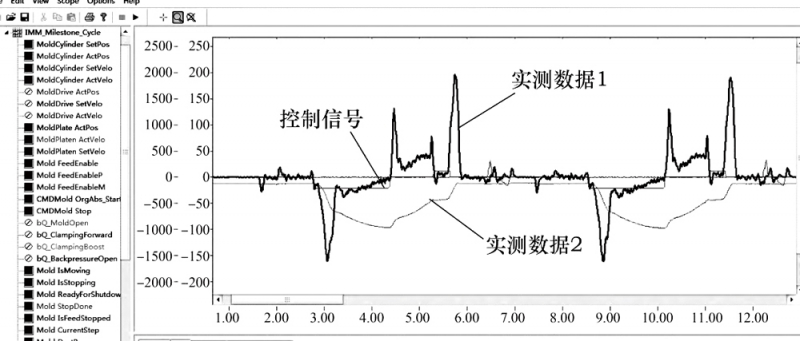

智能控制系統(tǒng)的智能化實時診斷與決策過程如圖9所示(圖示為某一指標(biāo))��,該模塊包含多項主要參數(shù)的顯示�,包括設(shè)定的參考曲線��,以及實時數(shù)據(jù)走勢曲線���。模塊內(nèi)包含統(tǒng)計性分析與曲線擬合算法���,能夠精確地反映實時數(shù)據(jù)。根據(jù)統(tǒng)計性分析(如正態(tài)分析���,參數(shù)檢驗)���,可計算并顯示實時數(shù)據(jù)與參考曲線的誤差��,以及系統(tǒng)建議的修正值。

圖9智能化實時診斷與決策過程示意圖

5 結(jié)論

本文對注塑離散制造過程的自主感知與控制關(guān)鍵技術(shù)進(jìn)行了研究�,對注塑裝備各功能模塊的工藝結(jié)構(gòu)進(jìn)行了升級改造,搭建了硬件測試平臺�����。以開關(guān)面板的缺陷瑕疵為主要在線采集檢測對象�����,建立視覺檢測系統(tǒng)��,改進(jìn)和優(yōu)化注塑件缺陷檢測的深度學(xué)習(xí)算法����,實現(xiàn)缺陷在線采集、精準(zhǔn)定位和智能識別等功能����。通過上位機(jī)接收視覺檢測缺陷信息�,結(jié)合注塑經(jīng)驗參數(shù)����,完成智能調(diào)參工藝,實現(xiàn)保壓切換位置����、保壓時間、當(dāng)前模數(shù)等注塑參數(shù)自主感知與注塑工藝參數(shù)自 適應(yīng)修正���。對注塑離散生產(chǎn)過程的數(shù)據(jù)進(jìn)行了分析和 優(yōu)化����,研究了數(shù)據(jù)自診斷�,工藝參數(shù)自適應(yīng)分析和運動控制指令生成過程。建立了注塑生產(chǎn)線智能控制系統(tǒng)模型����,搭建CPS系統(tǒng)及云平臺,初步將智能感知調(diào)節(jié)程序融入注塑生產(chǎn)��。

參考文獻(xiàn)

[1]葛妍嬌·基于智能感知網(wǎng)的離散制造車間物料配送關(guān)鍵技術(shù)研究[D].南京:南京航空航天大學(xué)�,2023.

[2]曹銀平·大數(shù)據(jù)平臺注塑裝備行業(yè)實現(xiàn)智能化轉(zhuǎn)型的關(guān)鍵[J].自動化博覽,2017,34(2):58-60.

[3]吳偉·信息時代下注塑產(chǎn)業(yè)的改革與發(fā)展[J].石化技術(shù)��,2018����,25(8):205.

[4]陶永亮,姚科·注塑過程控制技術(shù)和智能化發(fā)展趨勢[J].工業(yè)控制計算機(jī)����,2019,32(4):17-20.

[5]何和智�,高琦����,張濤·國內(nèi)外大型注塑機(jī)技術(shù)發(fā)展動態(tài)綜述[J].中國塑料,2022����,36(11):140-149.

[6]曾凱,李響����,賈建梅,等·基于YOL.ov3-spp的缺陷檢測優(yōu)化模型[J].計算機(jī)系統(tǒng)應(yīng)用��,2022,31(2):213219.

[7]劉志文·基于機(jī)器視覺的注塑制品缺陷檢測研究[D].北京:北京化工大學(xué)���,2022.

[8]文生平���,洪華鋒,舒凱翔·精密注塑手機(jī)外殼表面缺陷視覺檢測系統(tǒng)設(shè)計[J].塑料工業(yè)�,2017,45(9):53-56.

[9]向玉開���,雷林建����,張悅·基于計算機(jī)視覺的注塑零件表面缺陷在線檢測研究[J].塑料工業(yè)�,2019,47(sl):87-90���,97.

[10]陳儒俠���,任德均,嚴(yán)扎杰�����,等·基于機(jī)器視覺的注塑空瓶缺陷檢測系統(tǒng)[J].科技與創(chuàng)新,2018����,6(19):13-15.